氧化锌K-AZO

640k-azo采用湿法技术生产的纳米氧化锌,其比表面积为国产99.7%氧化锌的4-5倍,能够有效分散,1200目的颗粒,能够更好的与产品融合

查看全文全站搜索

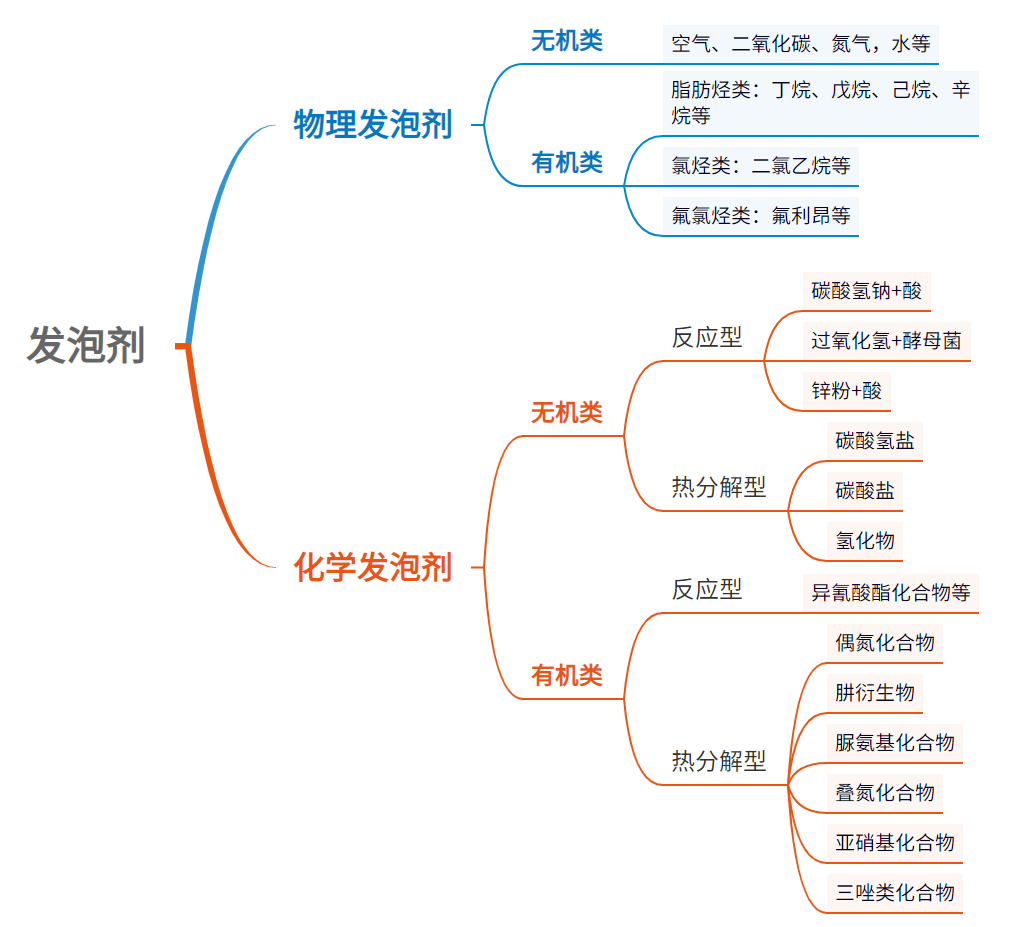

发泡剂及其分类

发泡剂是一类能使处于一定黏度范围内的液态或塑性状态的橡胶、塑料形成微孔结构的物质。它们可以是固体、液体或是气体。

根据其在发泡过程中产生气泡的方式不同,发泡剂可分为物理发泡剂与化学发泡剂两大类。

物理发泡剂是利用其在一定温度范围内物理状态的变化而产生气孔,而化学发泡剂则是在发泡过程中因发生化学变化而产生的一种或多种气体,可使聚合物发泡。

物理发泡剂

物理发泡剂在使用过程中不发生化学变化,所以只能依靠其物理状态的变化来达到发泡的目的。

早期常用的物理发泡剂主要是压缩气体(空气、CO2和N2等)与挥发性的液体,例如低沸点的脂肪烃、卤代脂肪烃以及低沸点的醇、醚、酮和芳香烃等。

一般来说,作为物理发泡剂的挥发性液体,其沸点应低于 110℃。理论上只要能放出气体的物质都可作为发泡剂。但在实际应用中,一个实用的发泡剂尚需具备一定的条件。

理想的物理发泡剂应具备如下性能:

| 理想的物理发泡剂 | ☑ 无毒、无味 |

| ☑ 无腐蚀性 | |

| ☑ 不易燃易爆 | |

| ☑ 不损坏聚合物的性能 | |

| ☑ 气态时必须是化学惰性的 | |

| ☑ 常温下具有低的蒸气分压 | |

| ☑ 具有较快的蒸发速率 | |

| ☑ 分子量小,相对密度大 | |

| ☑ 价廉,来源充足 |

尽管物理发泡剂价格低廉,但是需要专用的发泡设备,因此会增加该种发泡方法的成本。

化学发泡剂

所谓化学发泡剂是指那些在发泡过程中通过化学变化产生气体进而发泡的物质。

一般气体的产生方式有两种途径:其一是聚合物链扩展或交联的副产物;其二是通过加人化学发泡剂,产生发泡气体。

例如,在制备聚氨酯泡沫时,当带有羧基的醇酸树脂与异氰酸酯起反应时,或者具有异氰酸酯端基的聚氨酯树脂与水起反应时,都会放出 CO2气体;碳酸氢铵在一定的温度下能分解产生 CO2、H2O与NH3。

理想的化学发泡剂应具备如下性能:

| 理想的化学发泡剂 | ☑ 热分解温度是一定的,或在狭窄的范围内; |

| ☑ 热分解反应的速率必领是可控的,而且必须有足够的产生气体的速率; | |

| ☑ 所产生的气体必须是无腐蚀性的,易分散或溶解在聚合物体系中; | |

| ☑ 储存时必须稳定; | |

| ☑ 价格便宜,来源充足; | |

| ☑ 分解残渣不应有不良气味,低毒,无色,不污染聚合材料; | |

| ☑ 分解时不应大量放热: | |

| ☑ 不影响硫化或熔融速率; | |

| ☑ 分解残渣不影响聚合材料的物化性能;分解残渣应与聚合材料相容,不发生残渣的喷霜现象等等。 |

此外,发泡剂还可以根据其化学性质分为两类:有机发泡剂和无机发泡剂。

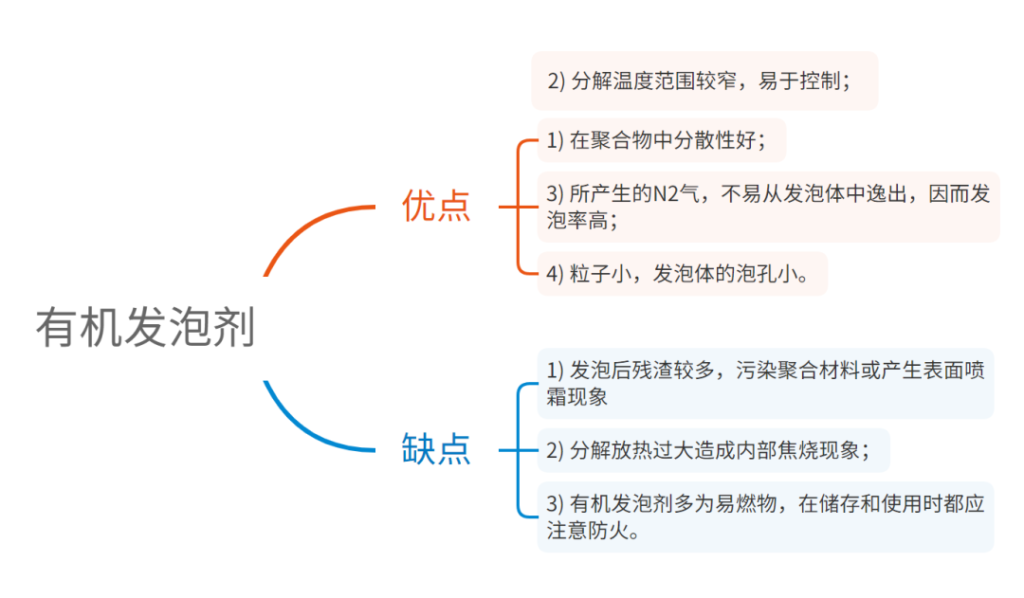

其中常见的有机发泡剂主要有偶氮类(发泡剂AC、AIBN等)、肼类衍生物(BSH、TSH、OBSH等)、氨基脲(TSSC)、四唑类化合物(5-PT等)、亚硝基化合物(DNPT等)等。有机发泡剂的特点如下图所示:

常见的无机发泡剂有碳酸铵、碳酸氢铵、碳酸氢钠、碳酸氢钾、亚硝酸铵、硼氢化钾、硼氢化钠、过氧化氢等。

无机发泡剂具有安全、吸热分解、成核效果好等优点,产生的气体为CO2。碳酸氢钠是典型的无机吸热型发泡剂,由于发气量大,原料易得,价格便宜而受到重视。但它的分解温度低,分解温度范围较宽,在塑炼过程中会提前分解损失,引起塑化效果较差,在聚合物中其应用范围受到限制。放热型发泡剂与碳酸氢钠混用,可以得到热值较小的复合发泡剂,有利于塑料加工工艺条件的控制。碳酸铵分解速度慢,对发泡速率有很大限制。

由于在高分子聚合物中分散性较差,因而无机发泡剂的应用受到一定局限,但随着微细化和表面处理等技术的进步,无机发泡剂的应用领域正逐步拓宽。

发泡助剂

为了调节发泡剂的发气量、发起速率以及发气温度,通常会在发泡剂中加入发泡助剂。常见的发泡助剂主要有以下几类:

尿素及尿素衍生物

尿素受热会释放出氨气,本身就可以作为发泡剂使用,在于碳酸氢钠、AC等发泡剂复配使用时,可以明显增加发气量和降低发泡温度。

尿素衍生物指的是尿素-硬脂酸复合物,主要有N型、A型和M型等。以N型尿素-硬脂酸复合物为例,配制过程是将氨水、硬脂酸、甘油等加入尿素水溶液中,经充分搅拌混合制样,其中尿素与硬脂酸的量约为2:1。

A型复合物的成分与N型相同,只是在物质比例上会有所区别;M型化合物即把样品中的油酸代替甘油,其他成分相同。

除此以外,近期国外出现一款新型尿素-硬脂酸复合物,名称为尿素脂,其中是尿素、硬脂酸、尿素硬脂酰胺、硬脂酸盐(如硬脂酸钙、硬脂酸锌等)的复合物。

有机酸

许多有机酸如硬脂酸、月桂酸、苯甲酸或者水杨酸均可以作为部分有机发泡剂的发泡助剂使用,可以降低分解温度,但是不能消除臭味,对橡胶产品的硫化具有抑制作用。

金属皂盐及金属氧化物

通常使用的是氧化锌、碳酸锌、硬脂酸锌、对甲苯磺酸锌等,特别需要注意的是,氧化锌是应用最为广泛的发泡助剂,是发泡剂的强活化剂。

发泡灵

发泡灵是聚硅氧烷-聚硅氧基醚共聚物的商品名,主要作为聚醚型、聚氨酯泡沫体进一步发泡工艺的泡沫稳定剂。

其他发泡助剂

柠檬酸钠、柠檬酸以及乌洛托品也是常见的发泡助剂。

发泡剂的改性复配

化学发泡剂作为市售商品,它们或以具适当纯度的单一化学品出售,或者以含发泡剂的混合物出售。

此类混合物分两种,一种是两种或多种发泡剂的混合物,另一种是发泡剂与其他功能添加剂的混合物。发泡剂制剂的发展有助于获得加工性能更好的产品,为用户提供更佳的选样。

由于技术和经济上的原因,AC已成为混合发泡剂中最重要的组分之一。目前,AC能制成容易在高聚物中分散的所谓 “搅入”型发泡剂,例如PVC塑料溶胶制剂。而且,这类产品低尘,处理方便。

关于发泡剂的改性复配,主要围绕着防渗出和活化两个方面:

防渗出改性

对以挤塑和注型制造的整体泡沫塑料,发展了一类特殊的AC制剂。此AC制剂中加有一种功能添加剂(含水量一定的硅酸),这能改变AC的分解模式,可尽可能地防止形成氰尿酸,因为氟尿酸能沉积于模具及喷嘴上,且能从基材中渗出。

当AC中加有硅酸后,AC分解时不是生成氰尿酸,而是生成相当量的氮。AC中加入的硅酸也是一个有效的成核剂,有助于在塑料中形成结构均匀的泡孔。因此,如果需要大幅度降低分解温度,同时又要防止渗出,则可在AC中同时加人硅酸及氧化锌之类的活化剂。

防渗出的配方不能用于对氮敏感的聚合物,如PC和热塑性聚酯,因为受氨作用时,PC的相对分子质量下降。

活化改性

以偶氮二甲酰胺(AC)为例,发泡剂的活化一般是加入活化剂(发泡助剂),即加有可最大限度降低AC分解温度活化剂的制剂。这种制剂是通过将AC及活化剂共同微细化制得的,这可使组分间充分接触,而如将AC及活化剂分别加入塑料,则这种接触是不能实现的。

也可将 AC 与另一种化学发泡剂(如磺酰肼TSH)结合使用,且还可同时采用其他功能添加剂。AC与TSH (TSH可称为助发泡剂)组成的配方,分解温度较 AC低,其原因是TSH 分解时生成水,而水能与 AC 进行反应,也就是说,TSH的分解产物能活化AC的分解,且能抑制氰尿酸的生成。在橡胶工业中,AC/TSH 和AC/DNPT 是很典型的复合发泡剂,它们除了分解温度较AC低外,还能改善泡孔结构。

NaHCO3是吸热发泡制剂的基本化合物。最通常的这类制剂是NaHCO3,与柠檬酸(或其脂和盐)的混合物、如NaHCO3,与柠檬酸一钠或柠檬酸二甲酸一钠的混合物。例如在挤出硬质PVC中,使用单一的NaHCO3为发泡剂,但形成结构不均匀的粗孔。同时使用 NaHCO3和AC,可使泡孔明显缩小。这是因为在PVC中,N2的扩散比CO2要慢,而这有助于PVC中形成为数很多的小气核。在NaHCO3,与AC组成的复合发泡剂中,AC是助发泡剂,同时也是成核剂。

发泡剂的前景

目前市场销售的各类化学发泡剂产品在未来仍然会应用广泛,但常用发泡剂的数目可能会有所减少。更重要的前景在于新型发泡技术的研发,如微球发泡剂、超临界二氧化碳发泡等。但是由于易于改性和普适性等特点,AC 在未来多种应用的很多配方中,仍将是主要的发泡剂。

根据用户特定要求开发的发泡剂,特别是放热发泡剂与吸热发泡剂的复配产品,产量已有增长,占有一定的市场份额。在通用塑料中,物理交联和通用PP泡沫塑料在食品包装中的应用预期会有大幅度增长。另外,回收的热塑性塑料会在泡沫产品中更多地应用,并将占有较大的比例。回收工程塑料在这方面更是引人注意和受到重视。

迄今为止,在泡沫塑料工业中,人们对加工工艺的重视仍需进一步加强,预期今后将会在这方面出现一些革新。吹塑、旋转模塑及热成型(如泡沫及挤出薄膜和板材的真空成型)等工艺,将在泡沫塑料产品生产中逐渐成为更常用的加工工艺。

发泡剂的评价及分析

分析发泡剂性能的评价主要有其化学组成、体积密度和流散性、比表面积、粒径分布、分解温度及分解过程、燃烧残余物、产气量、气体组成、分解残余物、热性能、在基质中的工艺行为、分散性、溶解度相容性、毒性等方面。

发泡剂助剂包的分析不仅仅在于发泡剂成分及含量分析,更重要的是助剂包中的发泡助剂、润滑剂、交联剂,成核剂等微量助剂的定性定量。微量助剂的细微差别可能导致发泡制品性能的巨大差异。

硬脂酸和硬脂酸钙的相关信息,包括硬脂酸的生产、性状、用途及效果,以及硬脂酸钙的性质、作用及效果。还提到了硬脂酸钙在加热时的效应,以及它与其他润滑剂...

查看全文

您好!请登录